Uno de los factores que dificulta la popularización de los paneles solares es su costo. Pero es posible que en el futuro este panorama cambie, ya que Antony Cox, de la Universidad de Cambridge ha puesto a punto un sistema para producir silicio con la suficiente calidad como para elaborar paneles fotovoltaicos un 80% más eficientes en términos de calidad y precio. El proceso, que además produce un 90% menos de CO2 que los habitualmente utilizados, se basa en un proceso anterior conocido como FFC Cambridge y podría dar lugar a una nueva generación de paneles solares más económicos.

Nadie duda que la energía solar tiene el potencial de reemplazar la quema de hidrocarburos en la producción de electricidad. Sin embargo, hoy por hoy sigue siendo más rentable extraer petroleo o carbón y quemarlo para generar energía eléctrica que instalar paneles solares. El coste, un factor que resulta muy difícil de dejar de lado a la hora de proyectar una instalación generadora de energía, podría comenzar a inclinar la balanza hacia el lado de los paneles fotovoltaicos si estos redujeran sensiblemente su precio. En este sentido, un nuevo proceso de producción de silicio con la calidad necesaria para fabricar paneles solares ha sido puesto a punto por Antony Cox, de la Universidad de Cambridge. El nuevo sistema, que permite obtener silicio de grado solar es un 80% más eficiente (en términos de consumo de energía y costes) y produce un 90% menos de CO2. Se basa en un procedimiento conocido como FFC Cambridge, desarrollado por el profesor Derek Fray y sus colegas del Departamento Ciencia de los Materiales e Ingeniería Metalúrgica de la Universidad de Cambridge, pero aplicado por primera vez al silicio. Se encuentra en las fases finales de investigación y desarrollo.

El silicio es el material más utilizado en las células fotovoltaicas, por lo que continuamente se buscan nuevos procesos para producir lo que los fabricantes denominan silicio de grado solar. Pero como el mismo Cox explica, casi siempre se llega a procesos de fabricación que “requieren gran cantidad de energía, son extremadamente complejos y fracasan a la hora de convertirse en procesos comerciales.” Los métodos de fabricación utilizados para producir silicio generan unas 10 toneladas de CO2 por cada tonelada de silicio producida, y la etapa de refinamiento genera otras 45 toneladas de CO2 y otros gases tóxicos. No hay que ser un genio para notar que, a pesar de que la energía solar se destaca por ser limpia y renovable, la tecnología utilizada en la fabricación de los paneles fotovoltaicos indispensables para poder aprovecharla dista mucho de ser ecológicamente correcta. Según Cox, “resulta irónico que el proceso utilizado en la fabricación del 95% del silicio requerido por la industria fotovoltaica necesite que los paneles producidos funcionen durante unos seis años para producir la misma cantidad de energía que se utiliza para fabricarlos.”

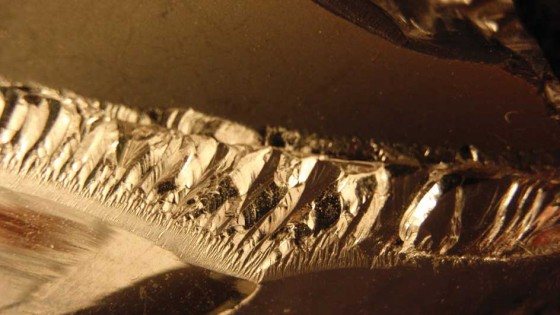

El silicio no debe tener impurezas que obstaculicen el movimiento de los portadores de carga dentro del material. Cuando los fotones de la luz proveniente del Sol impactan sobre la célula fotovoltaica, su energía es absorbida por el silicio semiconductor, los electrones pasan a un estado de energía más alto y se produce una corriente eléctrica. El proceso de dos etapas desarrollado por Cox utiliza arena blanca y cloruro de calcio (un producto utilizado comúnmente en la industria alimenticia) como materias primas. En primer lugar, las obleas de arena comprimida se sumergen en un electrólito de cloruro de calcio y se calientan hasta los 900°C. El silicio se encuentra en la arena en forma de óxidos y durante el proceso los átomos de oxígeno, que están ionizados, migran hacia el ánodo y se convierten en el único subproducto de la reacción. En la segunda etapa, un proceso electrolítico produce silicio con un 99.99% de pureza, apto para la fabricación de paneles fotovoltaicos. Cox dice que “las investigaciones preliminares son muy alentadores”. El trabajo ha sido financiado por el Engineering and Physical Sciences Research Council, y podría dar lugar a una nueva generación de paneles más baratos, eficientes y ecológicamente correctos.

El proceso produce silicio con un 99.99% de pureza, apto para la fabricación de paneles fotovoltaicos.