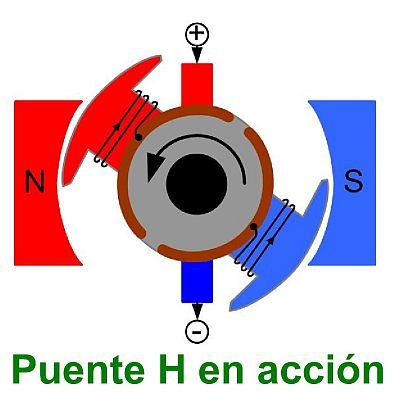

Un verdadero Puente H para controlar motores de corriente continua debe ser capaz de entregar la máxima potencia posible para una mayor eficiencia operativa, con la menor cantidad de pérdidas de energía por temperatura y un diseño poco apropiado. En la primera entrega te mostramos la teoría de funcionamiento y los conceptos básicos y puntuales que no debes desatender. Como es lógico y habitual en NeoTeo, aquí llegamos con la parte práctica y tangible que siempre debe acompañar a una explicación teórica. Es decir, tal como dice la imagen cabecera, en este artículo encontrarás la verdadera acción dentro y fuera de un puente H. A partir de una placa y un circuito de demostración veremos todo lo importante que sucede alrededor de este sistema de control y los detalles a tener en cuenta para lograr un funcionamiento óptimo. Comencemos. La primera parte de este artículo estará enfocada a los circuitos necesarios para realizar las prácticas deseadas sobre el puente H y con un pequeño repaso de los fundamentos teóricos que ya vimos en el artículo anterior que, como mencionamos en la introducción, debemos tener presentes para una interpretación adecuada de lo que aquí veremos y desarrollaremos. En primera instancia vale recordar que controlaremos sentido de giro, velocidad y frenado de un motor (al azar) de corriente continua. El segundo punto importante a tener en cuenta es que utilizaremos transistores MOSFET para dar forma y cuerpo al puente H. Como recordarás, estos transistores necesitan de una tensión en el terminal Gate comprendida entre los 2 y 5 Volts por encima de la tensión de Source, para una conducción plena. Es muy importante que tengas presente este concepto ya que de lo contrario, el transistor no conducirá en forma plena y disipará un calor acumulativo que puede llevarlo a zonas de trabajo peligrosas. Además, por no conducir en toda su capacidad; es decir, si Ron (resistencia interna en conducción) no llega a un mínimo valor posible entre los terminales Drain y Source de los mencionados transistores MOSFET; existirá una diferencia de potencial importante entre Drain y Source y en consecuencia no llegará la tensión adecuada al motor. De este modo, el régimen de trabajo del motor no será el más apropiado pudiendo acortar su vida útil o logrando un resultado menos satisfactorio al esperado. Por último, vale refrescar el modo de funcionamiento del sistema y la manera en que se activan los transistores MOSFET para un giro y frenado apropiados.  La placa de pruebas que utilizaremos incluirá elementos muy conocidos por ti y que venimos utilizando en muchos artículos aunque en este caso los combinaremos de un modo particular para obtener el resultado deseado. Utilizaremos un PIC 16F628A, una fuente de alimentación de 5Volts con un 7805 a partir de una batería de 12Volts y un sistema de toroide de ferrite de entrada para prevenir el ingreso de ruidos eléctricos extraños al sistema. Recordarás que hemos mencionado muchas veces la importancia de tener circuitos libres de ruidos eléctricos para evitar sorpresas desagradables durante el funcionamiento del firmware de un microcontrolador. El filtrado y eliminación de todos estos transitorios indeseados son siempre una necesidad para evitar dolores de cabeza cuando el sistema ya está construido. Pueden parecer componentes redundantes en algunos casos, pero cada capacitor debe estar colocado en el lugar adecuado para un óptimo desempeño de los circuitos. El resto de la fuente de alimentación es clásica y destacaremos en ella la inclusión de diodos protectores de inversión de polaridad y zeners para evitar dañar los sistemas en caso de, repetimos, inversiones accidentales de polaridad o conexiones a fuentes de alimentación inapropiadas. Un cargador de baterías defectuoso, puede arruinarte todo un trabajo enorme por el mero hecho de no haber incluido o haber intentado ahorrar en un diodo zener. Más severo aún cuando no colocamos un 1N4007 para protección contra inversiones de polaridad. Pequeños detalles que nos salvan de grandes, impredecibles y costosos accidentes.

La placa de pruebas que utilizaremos incluirá elementos muy conocidos por ti y que venimos utilizando en muchos artículos aunque en este caso los combinaremos de un modo particular para obtener el resultado deseado. Utilizaremos un PIC 16F628A, una fuente de alimentación de 5Volts con un 7805 a partir de una batería de 12Volts y un sistema de toroide de ferrite de entrada para prevenir el ingreso de ruidos eléctricos extraños al sistema. Recordarás que hemos mencionado muchas veces la importancia de tener circuitos libres de ruidos eléctricos para evitar sorpresas desagradables durante el funcionamiento del firmware de un microcontrolador. El filtrado y eliminación de todos estos transitorios indeseados son siempre una necesidad para evitar dolores de cabeza cuando el sistema ya está construido. Pueden parecer componentes redundantes en algunos casos, pero cada capacitor debe estar colocado en el lugar adecuado para un óptimo desempeño de los circuitos. El resto de la fuente de alimentación es clásica y destacaremos en ella la inclusión de diodos protectores de inversión de polaridad y zeners para evitar dañar los sistemas en caso de, repetimos, inversiones accidentales de polaridad o conexiones a fuentes de alimentación inapropiadas. Un cargador de baterías defectuoso, puede arruinarte todo un trabajo enorme por el mero hecho de no haber incluido o haber intentado ahorrar en un diodo zener. Más severo aún cuando no colocamos un 1N4007 para protección contra inversiones de polaridad. Pequeños detalles que nos salvan de grandes, impredecibles y costosos accidentes.  Luego, llega el turno del circuito que incluye los cuatro transistores MOSFET junto a sus correspondientes formadores de pulso. Sub-circuitos vitales al momento de trabajar con PWM y que se resuelven con sólo tres transistores. Por supuesto que para las cuatro ramas del puente H necesitarás 12 transistores en total, pero un gasto de medio euro en ello no será algo que destruya tu presupuesto mensual. Por el contrario, esta inversión te será muy útil para lograr un desarrollo apropiado, para obtener un funcionamiento correcto del motor a utilizar y además, (en NeoTeo creemos que es lo más importante) te servirá para aprender la teoría de porqué suceden las cosas. Dicho de otro modo, para que puedas encontrar las respuestas y las demostraciones prácticas de cómo funciona un desarrollo, cualquiera sea. El PIC utilizado, como te habíamos mencionado antes, será un 16F628A funcionando con un oscilador externo a 4Mhz, cuatro pulsadores para funciones varias (sentido de giro, parada y modo de funcionamiento), cuatro LEDs que nos mostrarán en tiempo real la activación de cada transistor que compone el puente H, es decir, cuál se activa a cada momento durante el trabajo y el infaltable conector ICSP (In Circuit Serial Programming) que nos permitirá cambiar el firmware sin retirar el PIC de la placa. De este modo, la experimentación se torna más ágil, más dinámica y con menores posibilidades de cometer errores tan frecuentes como insertar el IC al revés o deteriorar físicamente el PIC de tanto colocarlo y extraerlo del PCB.

Luego, llega el turno del circuito que incluye los cuatro transistores MOSFET junto a sus correspondientes formadores de pulso. Sub-circuitos vitales al momento de trabajar con PWM y que se resuelven con sólo tres transistores. Por supuesto que para las cuatro ramas del puente H necesitarás 12 transistores en total, pero un gasto de medio euro en ello no será algo que destruya tu presupuesto mensual. Por el contrario, esta inversión te será muy útil para lograr un desarrollo apropiado, para obtener un funcionamiento correcto del motor a utilizar y además, (en NeoTeo creemos que es lo más importante) te servirá para aprender la teoría de porqué suceden las cosas. Dicho de otro modo, para que puedas encontrar las respuestas y las demostraciones prácticas de cómo funciona un desarrollo, cualquiera sea. El PIC utilizado, como te habíamos mencionado antes, será un 16F628A funcionando con un oscilador externo a 4Mhz, cuatro pulsadores para funciones varias (sentido de giro, parada y modo de funcionamiento), cuatro LEDs que nos mostrarán en tiempo real la activación de cada transistor que compone el puente H, es decir, cuál se activa a cada momento durante el trabajo y el infaltable conector ICSP (In Circuit Serial Programming) que nos permitirá cambiar el firmware sin retirar el PIC de la placa. De este modo, la experimentación se torna más ágil, más dinámica y con menores posibilidades de cometer errores tan frecuentes como insertar el IC al revés o deteriorar físicamente el PIC de tanto colocarlo y extraerlo del PCB.  En el diagrama superior hemos dibujado un solo bloque formador de pulsos para atacar a cada uno de los Gates de los MOSFET, pero está indicado de manera muy clara cada salida del PIC con su destino en su respectivo transistor. Sólo deberás incluir las tres etapas que no están dibujadas del modo que indica el circuito. Por otro lado, los transistores MOSFET recomendados y que hemos utilizado en esta aplicación son los ya conocidos IRFZ44N mientras que los diodos “volante” (conectados en paralelo entre Darin y Source de cada MOSFET) deben ser del tipo “rápido”. Nosotros hemos seleccionado los BYW85C, pero en el caso de ser necesario, deberás reemplazarlos por otros de mayor capacidad de corriente. Para el propósito de ensayo y prueba con motores de mediano poder, los elegidos poseerán un desempeño sin inconvenientes.

En el diagrama superior hemos dibujado un solo bloque formador de pulsos para atacar a cada uno de los Gates de los MOSFET, pero está indicado de manera muy clara cada salida del PIC con su destino en su respectivo transistor. Sólo deberás incluir las tres etapas que no están dibujadas del modo que indica el circuito. Por otro lado, los transistores MOSFET recomendados y que hemos utilizado en esta aplicación son los ya conocidos IRFZ44N mientras que los diodos “volante” (conectados en paralelo entre Darin y Source de cada MOSFET) deben ser del tipo “rápido”. Nosotros hemos seleccionado los BYW85C, pero en el caso de ser necesario, deberás reemplazarlos por otros de mayor capacidad de corriente. Para el propósito de ensayo y prueba con motores de mediano poder, los elegidos poseerán un desempeño sin inconvenientes.  El último dato a destacar dentro del circuito es “Jump1” que se deja previsto para futuras y potenciales aplicaciones. Por allí circulará la corriente total que consuma el motor durante su funcionamiento y un shunt aplicado en ese espacio puede ofrecerte una información muy valiosa sobre el desempeño del sistema. Es decir, si el motor comienza a tener problemas o si el sistema mecánico acoplado a su eje presenta deficiencias motrices, verás reflejados estos inconvenientes en la corriente total de trabajo del puente H. En consecuencia, la toma de datos en ese punto puede habilitar un sistema de protección contra sobre-consumos eléctricos y/o sobre-cargas mecánicas. Con un sistema de alertas o acciones de protección puedes salvar un costoso equipo electromecánico de una rotura muy cara. Un simple amperímetro en ese lugar, conectado a través de la entrada ADC de un PIC (no en nuestra aplicación actual) o mediante el bus I2C, pueden completar el diseño y orientarlo a un sistema de control de alta gama con prestaciones profesionales.

El último dato a destacar dentro del circuito es “Jump1” que se deja previsto para futuras y potenciales aplicaciones. Por allí circulará la corriente total que consuma el motor durante su funcionamiento y un shunt aplicado en ese espacio puede ofrecerte una información muy valiosa sobre el desempeño del sistema. Es decir, si el motor comienza a tener problemas o si el sistema mecánico acoplado a su eje presenta deficiencias motrices, verás reflejados estos inconvenientes en la corriente total de trabajo del puente H. En consecuencia, la toma de datos en ese punto puede habilitar un sistema de protección contra sobre-consumos eléctricos y/o sobre-cargas mecánicas. Con un sistema de alertas o acciones de protección puedes salvar un costoso equipo electromecánico de una rotura muy cara. Un simple amperímetro en ese lugar, conectado a través de la entrada ADC de un PIC (no en nuestra aplicación actual) o mediante el bus I2C, pueden completar el diseño y orientarlo a un sistema de control de alta gama con prestaciones profesionales.

Además en el video, puedes apreciar con claridad el principio de funcionamiento del sistema de frenado dinámico mediante Q1 y Q2. Al activarse esta función, la Vfem que genera el motor al actuar en modo generador (libre de energía aplicada y en su camino a detenerse), se reduce a cero provocando el frenado del sistema. Cuando la acción de Q1 y Q2 se libera, puedes apreciar que se logran generar de manera muy sencilla y con poco movimiento de giro, tensiones que llegan cómodamente más allá de un Volt en contraste con el momento de frenado donde apenas alcanza los 2 miliVolts. Obsérvalo en el video y compréndelo mediante una aplicación práctica. Dicho de otro modo: una imagen vale más que mil palabras escritas. Luego de ver el video, llega el momento en el que hacemos hincapié en el resultado observado. La alimentación al sistema es de 12 Volts y al motor le llegaban tan sólo 9 Volts debido, como se explica en el video, a que la tensión Vgs (Tensión Gate-Source), de los transistores de las ramas superiores del puente H, no logra alcanzar el máximo nivel para obtener una conducción plena de corriente entre Drain y Source. Aquí es donde se hace presente la aplicación del sistema elevador de tensión, utilizando el MC34063A, que se conecta a la línea de alimentación de los Gates y se selecciona mediante el jumper que se encuentra en la zona de la fuente de alimentación. De este modo, los Gates alcanzarán una tensión de activación que estará por encima de los 12 volts logrando que los transistores pasen a un estado de mínima resistencia de conducción, máxima circulación de corriente con una menor tensión Vds (Drain – Source) y en consecuencia, una menor disipación de calor. Observa en el video las variaciones de tensión en el motor al momento de variar la tensión externa para los Gates. Ya tenemos el motor funcionando a máxima potencia. Sólo te falta encontrar la aplicación deseada donde sea necesario el giro en ambos sentidos y ya tienes la info necesaria como para activar el sistema. Además, la aplicación del frenado puede ayudarte a que un pequeño ascensor de una maqueta no se caiga o a que una herramienta de una máquina automática no se extienda más allá en su recorrido. Dicho de otro modo: Ya tienes la información teórica + Ya has visto la demostración práctica = Sólo te falta aplicarlo. En la próxima entrega veremos el sistema trabajando con PWM y variando su velocidad en un sentido de giro o en otro. También veremos como se realiza un programa capaz de activar un puente H mediante el sistema de modulación de ancho de pulsos. Jugaremos un poco con el frenado regenerativo (recuperar energía durante el frenado para recargar la batería), la aplicación de frenados variables de acuerdo a la necesidad de utilización y por sobre todo, la explicación paso a paso del programa que necesita el PIC para hacer funcionar el sistema de manera óptima. Seguiremos descubriendo secretos sobre el funcionamiento de estos desarrollos tan necesarios para nuestros trabajos en robótica y mecatrónica. Y recuerda esto: Lo mejor está siempre por venir.

Además en el video, puedes apreciar con claridad el principio de funcionamiento del sistema de frenado dinámico mediante Q1 y Q2. Al activarse esta función, la Vfem que genera el motor al actuar en modo generador (libre de energía aplicada y en su camino a detenerse), se reduce a cero provocando el frenado del sistema. Cuando la acción de Q1 y Q2 se libera, puedes apreciar que se logran generar de manera muy sencilla y con poco movimiento de giro, tensiones que llegan cómodamente más allá de un Volt en contraste con el momento de frenado donde apenas alcanza los 2 miliVolts. Obsérvalo en el video y compréndelo mediante una aplicación práctica. Dicho de otro modo: una imagen vale más que mil palabras escritas. Luego de ver el video, llega el momento en el que hacemos hincapié en el resultado observado. La alimentación al sistema es de 12 Volts y al motor le llegaban tan sólo 9 Volts debido, como se explica en el video, a que la tensión Vgs (Tensión Gate-Source), de los transistores de las ramas superiores del puente H, no logra alcanzar el máximo nivel para obtener una conducción plena de corriente entre Drain y Source. Aquí es donde se hace presente la aplicación del sistema elevador de tensión, utilizando el MC34063A, que se conecta a la línea de alimentación de los Gates y se selecciona mediante el jumper que se encuentra en la zona de la fuente de alimentación. De este modo, los Gates alcanzarán una tensión de activación que estará por encima de los 12 volts logrando que los transistores pasen a un estado de mínima resistencia de conducción, máxima circulación de corriente con una menor tensión Vds (Drain – Source) y en consecuencia, una menor disipación de calor. Observa en el video las variaciones de tensión en el motor al momento de variar la tensión externa para los Gates. Ya tenemos el motor funcionando a máxima potencia. Sólo te falta encontrar la aplicación deseada donde sea necesario el giro en ambos sentidos y ya tienes la info necesaria como para activar el sistema. Además, la aplicación del frenado puede ayudarte a que un pequeño ascensor de una maqueta no se caiga o a que una herramienta de una máquina automática no se extienda más allá en su recorrido. Dicho de otro modo: Ya tienes la información teórica + Ya has visto la demostración práctica = Sólo te falta aplicarlo. En la próxima entrega veremos el sistema trabajando con PWM y variando su velocidad en un sentido de giro o en otro. También veremos como se realiza un programa capaz de activar un puente H mediante el sistema de modulación de ancho de pulsos. Jugaremos un poco con el frenado regenerativo (recuperar energía durante el frenado para recargar la batería), la aplicación de frenados variables de acuerdo a la necesidad de utilización y por sobre todo, la explicación paso a paso del programa que necesita el PIC para hacer funcionar el sistema de manera óptima. Seguiremos descubriendo secretos sobre el funcionamiento de estos desarrollos tan necesarios para nuestros trabajos en robótica y mecatrónica. Y recuerda esto: Lo mejor está siempre por venir.

sorprendente el articulo como siempre!!

Gracias por estar con nosotros Adrian !

Gracias por tus elogios.

No te pierdas el próximo artículo (Sábado) donde pasamos a trabajar con PWM.

Saludos cordiales!

Hola Mario:

La calidad de las cosas que haces me sorprende, lo didactico que se ven estos circuitos es de verdad agradable y de verdad que dan muchas ganas de tener una placa propia y experimentar con diferentes aplicaciones que se te vienen a la mente.

Me gusto mucho lo del toroide para eliminar los ruidos que genera el motor al micro, este circuito sencillo es de una aplicacion increible para la calidad de nuestros montajes, y bueno el elevador de voltaje me aclara muchas dudas que tenia al respecto, seguro que nos sera muy util en varias aplicaciones.

Estare ansioso a la espera de la tercera parte, genial articulo.

Nota: tuvimos el privilegio de conocerte en una foto que publico Max en sus enlaces recomendados, ojala publiquen mas.

Un abrazo desde Colombia

Hola Yesbond !

La utilización del toroide es muy eficaz para atenuar al mínimo los ruidos que puedan filtrarse en los cables de alimentación. No olvides que estamos hablando de motores con escobillas (brushed) que provocan fuertes ruidos eléctricos. Además, estos sistemas pueden utilizarse en ámbitos industriales donde el ruido eléctrico es más abundante que el aire.

El principio de funcionamiento es tan elemental como efectivo: los ruidos se inducen con la misma polaridad en ambos cables. Mientras una corriente entra al toroide para alimentar el circuito, por el otro lado hay otra que sale para cerrar el circuito. De este modo los picos inducen campos inversos en el toroide anulándose entre sí. Es todo. De ese modo los ruidos no ingresan al PCB y se anulan en el toroide. O al menos son atenuados de manera extraordinaria.

¿Más fotos? ¿Quieres que la gente se espante? Jajjaja !!! :))

Saludos amigo!

Como Siempre Genial!!! Es fantástica la claridad con que podes explicar y enseñar como funcionan todos estos montajes que además de útiles son muy completos.

Un abrazo!

Gracias Martín !

Un abrazo! Te espero esta semana.

Saludos !

Excelente como ya es costumbre.

Felicidades y sigue así, Mario. Por cierto ¿Que tan fácil es conseguir esas bobinas para los convertidores switching en Argentina?.

Saludos y felicidades por el artículo.

Hola Ruben !

Sí, son muy comunes. Se venden en los negocios de componentes por valor de inductancia. No compres las que vienen con bandas de colores y parecen resistencias. Esas son para muy poca corriente. En el artículo anterior hay imágenes más detalladas y podrás verlas claramente. Sigue el enlace del primer párrafo.

Saludos!

Que tal Mario.

Me quedo duda en el segundo diagrama que puso (fuente de alimentación), arriba a la izquierda dice: "entrada de 16 [V]" ,pero adelante dice: "Vdd 12 [V]" pero no veo ningún elemento que regule de 16 a 12, ¿es error de dedo? o no estoy interpretando bien el diagrama.

Gracias nos vemos.

Hola bam ! (No me trates de Ud ….)

Te explico mejor. Observa la diferencia entre el segundo y el tercer video. En uno, utilizamos los 12Volts de la batería para energizar lo que en el circuito está marcado como "BLOQUE". En el segundo en cambio, utilizamos un convertidor switching muy sencillo que se muestra en el primer artículo. Ese convertidor, eleva la tensión de 12 a 16Volts. Eso está bien explicado y mostrado en el tercer video. El circuito y todos los detalles del convertidor están en el artículo anterior (enlace en el primer párrafo). Las explicaciones están en este artículo, en la interpretación de los videos 2 y 3.

Saludos amigo! Cualquier duda, no dejes de preguntar 🙂

Bieeentos graacias, ya capte la ooonda jeje

El mensajes es corto: Te crees dios, boludo, porque solo él puede dar los mas grandes aportes !!. gracias por el gran aporte, estoy en mitad de carrera y pues eres de gran ayuda.

Saludos !!! eres de los más grande che.

Genial aporte solo una pregunta x q siempre programas en basic y no en ensambler o c, (apate d que es mas sencillo)

c t agra d cen tus aportes amigo siempre compartiendo tus conocimientos a los demas

Hola!! Aunque ya suena trillado, muchas gracias por este articulo, son esas pequeñas cosas elementales (como el toroide) que marcan la diferencia en los diseños. Si no es mucha molestia me gustaría que publiques un articulo acerca de como hacer una fuente ‘Transformerless’ eso de ponerle un transformador de 120 a 12 para la alimentación como que no es muy elegante… y me gustaria ver fotos de la parte soldada de la PCB, tu punto de suelda debe ser impecable como la PCB…

Saudos desde Ecuador

Buenas noches… oye yo estoy trabajando con un motor CC de 1/2 hp

algo estoy haciendo mal con el puente H que estoy quemando el transistor inferior cuando activo un sentido de giro… estoy usando Mosfet los IRFP450 [500v 15amp].

ellos saturan con un VGS de 10v pero la unica diferencia que veo conrespecto a su diagrama es que tengo colocado una resistencia de 10k entre la compuerta y el sourse… El motor en el arranque lo maximo que consume son 5 AMp… si me puedes agregar a mi correo para enviarte mi diagrama y me diga en que me estoy equivocando… muchas gracias saludos carlospayne4@hotmail.com

hola. primero que todo felisidades por el tremendo aporte. esta muy bien explicado todo no queda duda alguna de como opera este sistema de puente H para motores CC. pero a mi me salto una duda con respecto al circuito del generador de PWM, que es cuales son los transistores que se ocupa para hacer esto ????????

salu2s

Hola a todos, muy interesante el articulo, cuanta corriente puede soportar el circuito ya que necesito controlar un motor de DC para un robot manipulador y requiero 3A

hola, que tal buen articulo sobre la demostracion del circuito de puente h, quisiera saber cuales son los transistores usados en el circuito del PWM .

les agradeceria mucho su ayuda amigos

hola quetal queria preguntar en la parte donde dice bloque formador de pwm?¿

por que son necesarios 3 transistores…. ¿? no puede ir conectado directo al pic. mosfet?

se necesitan 4 bloques de estos para el puente h?¿?

Buenas noches Dº. Mario:

El encontrar esta experiencia de Montaje en Puente H con transistores MOSFET, me ha aclarado muchísimas dudas. Estamos tratando de gobernar motores c.c a 24 voltios y 15 amperios, más adelante le confirmaré nuestra experiencia (mover las hélices de un submarino a escala).

Muchas gracias.

Reciba un cordial y atento saludo

#21 Hola me encuetro en el mismo proyecto controlar un motoc de corriente continua de 24 V me gustaria saber si puedes compratir tu experiencia y esquemas

Hola! Quería preguntar por los bloques PWM ya que no entiendo para que sirven si ya el propio PIC podría genera las señales PWM. Según dice al principio del artículo sirve para asegurar un mejor funcionamiento pero no lo entiendo sinceramente.

Si alguien puede ayudarme se lo agradecería, aún me cuesta bastante entender los conceptos prácticos de las cosas aunque estoy apunto de acabar una ingeniería jeje

Gracias de antemano.

Hola a tod@s,

En un comentario anterior se hace mencion a las referencias de T1, T2 y T3 del bloque formador de pulsos pwm. Por extrapolacion con otro articulo (8 Canales de PWM con un 16F628A) llego a la conclusion de que los valores son: T1=>C1815 , T2=>A1015 y T3=>A1015.

Son correctas estas referencias??

Gracias, un saludo.

Hola Mario.

En el bloque formador de PWM se pueden utilizar las referencias 2N3904 y 2N3906? Quiero montar el puente H y quiero esa asesoría. Tengo unos MOSFET que se pueden conmutar con señales TTL, se podría entonces suprimir la parte del bloque formador de PWM? Gracias por la informacion 🙂

Hola

el circuito me sirve para controlar un motor de 500w?, o uno de 350 w ,a 24v, es para un vehiculo electrico,

saludos

Hola

el circuito me sirve para controlar un motor de 500w?, o uno de 350 w ,a 24v, es para un vehiculo electrico,

saludos

alguien me podrai decir cual esqel costo aproximado para hacer un montaje como este ? (pesos colombianos o dolares) muchas gracias de ante mano.

En el Bloque formador de PWM cuales son los transistores a utilizar? Me podría hacer el favor de pasarme el diagrama completo. gracias